在现代制造行业中,高速切削技术越来越受到重视,尤其是在复杂零件加工中。PowerMill作为一款功能强大的CAM软件,能够有效帮助工程师优化切削路径,提高加工效率和精度。通过合理的路径优化,不仅能减少加工时间,还能延长刀具寿命,降低生产成本。本文将深入探讨在PowerMill中进行高速切削路径优化的一些最佳实践技巧,帮助用户更好地掌握这一工具,提高加工质量。

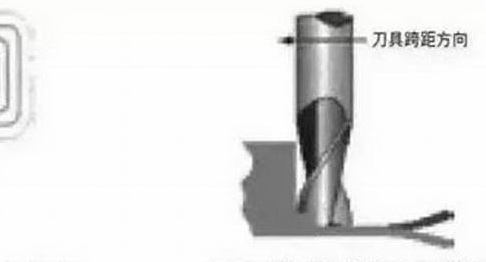

高速切削路径优化的首要步骤是合理选择刀具和切削参数。在PowerMill中,用户可以根据不同材料和加工要求,选择合适的刀具类型和规格。刀具的直径、材质及涂层都会影响切削效果,因此在设定时需谨慎考虑。此外,切削速度、进给率和切削深度等参数也需依据工件材料与刀具特性进行调整。通过合理的刀具选择与切削参数配置,可以大幅提升切削效率,降低加工中的热量产生,确保更好的切削质量。

接下来,路径生成与优化是PowerMill中不可或缺的一环。用户可以利用软件提供的多种策略,如5轴加工、平面铣削和口面铣削等,来生成初步的切削路径。在生成路径后,进行优化是非常重要的,这不仅能减少空刀行程,还能避免刀具碰撞等问题。在这一阶段,使用PowerMill的分析工具来检查路径的流畅性和效率,能够帮助用户及时发现并解决潜在问题,从而保证加工过程的顺利进行。同时,利用Powermill视频教程,可以深入了解具体操作步骤,获取更多实用技巧。

除了刀具选择与路径优化,合理布局加工顺序也是提升效率的关键因素。通过分析工件的形状和加工要求,用户可以将相似的加工步骤进行归类,减少刀具更换的次数和时间。例如,可以先进行粗加工,再进行精加工,这样不仅提高了整体加工效率,还能降低设备磨损。在此过程中,利用Powermill教程中关于工序规划的内容,能够帮助用户更好地理解如何合理安排加工顺序,进一步提升生产效率。

在实际应用中,持续的参数调整与反馈也是优化过程的重要组成部分。用户应在每次加工后,对加工结果进行分析,记录切削效果、刀具状态及加工时间等数据。通过这些数据,可以不断优化切削参数和路径设置,实现更加精确和高效的加工。与此同时,参加相关的培训课程和研讨会,获取行业最新动态和技术发展,也是提升自身技能的重要途径。

综上所述,高速切削路径优化不仅依赖于软件的功能,更需要用户对刀具选择、路径生成与优化、加工顺序等多个方面进行深入研究与实践。通过充分利用PowerMill的各种工具和资源,用户能够显著提升加工效率和质量。在实践中,结合Powermill视频教程和其他学习资料,不断积累经验,将进一步增强用户在复杂加工领域的竞争力。