在现代制造业中,刀具的寿命是影响生产效率和成本的重要因素。为了提高刀具的使用寿命,合理利用PowerMill软件的优化设置显得尤为重要。本文将深入探讨PowerMill中刀具寿命优化的具体方法和策略,通过有效的参数调整和加工路径设计,帮助用户在实际应用中实现更高效的加工效果。

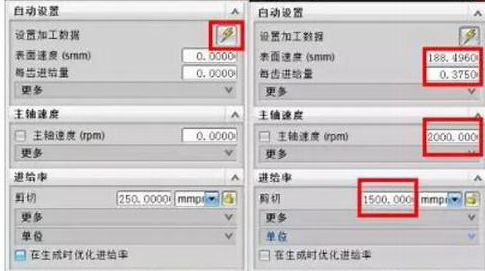

刀具的磨损主要受切削条件、材料特性以及加工路径的影响。在PowerMill中,通过设置合适的切削参数,可以显著降低刀具磨损率。首先,刀具转速和进给速度是两个关键因素。适当调整切削速度可以确保刀具在最佳状态下工作,避免因过快或过慢而造成的额外磨损。例如,在加工高硬度材料时,适当降低进给速度能够减小切削力,延长刀具寿命。此外,用户可以参考powermill视频教程中的实例,了解如何根据不同材料和刀具类型调整切削参数,以达到最佳效果。

刀具路径的设计同样对刀具的寿命影响深远。PowerMill提供多种刀具路径生成策略,用户可以根据工件的形状与特性选择最合适的路径。例如,采用螺旋切削路径可以有效减少刀具的负担,降低切削力,从而减缓刀具磨损。同时,在加工过程中,合理安排刀具的重铣和轻铣时间,也能够有效防止刀具过热。通过灵活运用PowerMill的刀具路径优化功能,用户可以最大化刀具的使用效率,延长其寿命。

冷却液的使用不容忽视。在加工过程中,冷却液不仅可以降低刀具温度,还能减少切屑粘附在刀具表面的可能性。PowerMill允许用户在加工设置中调整冷却液的流量和喷雾角度,以达到最佳的冷却效果。合适的冷却策略能够显著减少刀具的热疲劳和磨损,提高加工稳定性。针对这一点,用户可以通过powermill教程学习更专业的冷却液使用技巧,确保刀具在加工过程中的最佳表现。

定期的刀具检查和维护也是延长刀具寿命的重要措施。PowerMill支持用户记录刀具使用情况和磨损程度,通过数据分析可以及时发现并解决潜在的问题。在实际应用中,建立刀具使用档案,记录每次加工的参数和刀具状态,有助于不断优化后续加工策略。这种数据驱动的方法能够确保刀具在各类加工任务中的持久性和可靠性。

综上所述,通过合理设置切削参数、优化刀具路径、使用合适的冷却液以及进行定期维护,用户可以有效提高刀具的使用寿命。借助PowerMill强大的功能和丰富的教程资源,制造业从业者能够在激烈的市场竞争中占据优势,实现更高效的生产。无论是在新手学习阶段,还是在经验丰富的工程师日常操作中,掌握这些优化设置都是提升加工效率和降低成本的关键所在。