MasterCAM自动刀具路径生成的详细设置

在现代制造业中,数控加工技术的快速发展为企业提供了更高的生产效率和质量保障。MasterCAM作为行业领先的CAD/CAM软件,凭借其强大的自动刀具路径生成能力,帮助工程师和制造商简化了复杂的加工流程。本文将深入探讨MasterCAM自动刀具路径生成的详细设置,帮助用户更有效地利用该软件实现高效加工。

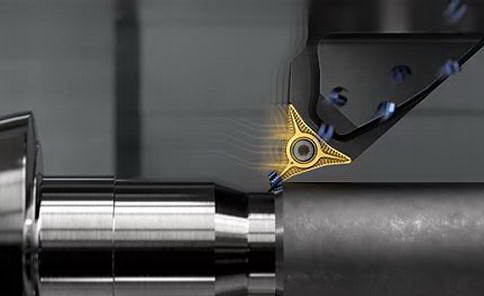

在MasterCAM中,刀具路径生成的过程可以分为多个步骤。首先,用户需选择合适的刀具类型和参数。MasterCAM提供丰富的刀具库,用户可以根据加工需求选择不同的刀具,例如铣刀、车刀等。刀具的直径、长度、材质等参数对加工效果有直接影响,因此,合理选择刀具是成功生成刀具路径的关键。此外,MasterCAM还允许用户自定义刀具参数,以满足特殊的加工要求。这一过程在MasterCAM视频教程中有详细的演示,有助于新手用户快速上手。

接下来,用户需设定加工材料和工件的几何形状。MasterCAM支持多种文件格式的导入,用户可以将设计好的三维模型导入到软件中。在设置工件材料时,需要输入材料的物理特性,如硬度、切削速度等信息,这些参数将影响刀具的切削效率和使用寿命。通过合理设置这些参数,用户可以确保刀具路径的优化,提高生产效率。同时,MasterCAM的智能化功能可以根据材料特性自动推荐最优切削参数,帮助用户减少试错时间。对于不熟悉软件操作的用户,观看MasterCAM视频教程可以大大缩短学习曲线。

刀具路径的生成与仿真是MasterCAM的核心功能之一。在设置刀具路径时,用户可以选择不同的加工策略,如轮廓加工、口袋加工或三维加工等。每种加工策略都有其适用场景和优劣势,用户需要根据实际情况进行选择。一旦选择了合适的加工策略,MasterCAM会根据设置的刀具参数及材料特性自动生成刀具路径。在这一过程中,实时仿真功能显得尤为重要,能够让用户在虚拟环境中查看刀具运动轨迹,检测潜在的碰撞和干涉问题。这一功能不仅提高了加工安全性,也减少了实际加工中的错误。为了深入理解这一过程,许多用户选择参考MasterCAM教程,获取更全面的操作指导。

最后,刀具路径生成完成后,用户可以进行后处理,将生成的刀具路径转换为数控机床可识别的代码。MasterCAM的后处理器功能非常强大,支持多种数控系统,用户可以根据所使用的机床类型选择合适的后处理器。配置后处理器时,需要注意代码格式、坐标系和单位等设置,确保生成的程序能在机床上正常运行。此时,用户最好进行一次完整的刀具路径回放,确保所有设置无误,避免在实际加工中出现问题。

通过以上介绍,可以看出,MasterCAM的自动刀具路径生成涉及多个环节的细致设置。合理的刀具选择、精确的加工参数、科学的路径生成和有效的后处理,都是实现高效数控加工的关键因素。掌握这些设置与操作,能够使用户在竞争激烈的市场中脱颖而出,提升生产效率和产品质量。在学习过程中,利用MasterCAM视频教程和相关资源,能够帮助用户更快地掌握这款强大软件的使用技巧,从而在实际项目中取得更佳效果。