在现代制造业中,优化钻孔与铣削路径是提升生产效率和降低成本的关键因素。MasterCAM作为一款强大的计算机辅助制造软件,广泛应用于数控加工领域。通过合理的路径优化,可以减少加工时间,提高刀具的使用寿命,从而实现更高的生产效率。本文将深入探讨MasterCAM中钻孔与铣削路径优化的技巧,以帮助用户更好地利用软件,提高加工精度和效率。

路径优化的第一步是选择合适的工具和参数。在MasterCAM中,用户可以根据工件材料、形状以及加工要求,选择适当的刀具和切削参数。对于钻孔加工,通常会优先考虑刀具的直径、材质以及涂层等因素,这些都直接影响到切削效果和刀具寿命。铣削加工则需要综合考虑刀具的几何形状、切削速度和进给率等参数。合理配置这些要素,不仅能够提高加工质量,还能有效减少加工时间,为后续的路径规划打下良好的基础。

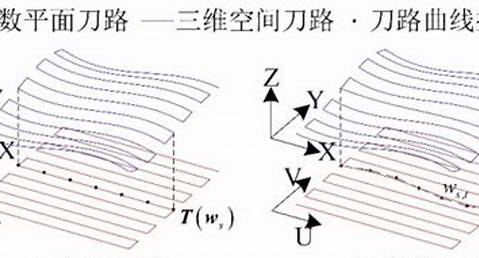

路径规划过程中,用户需要灵活运用MasterCAM提供的多种功能来优化路径。比如,通过利用“快速切削”功能,可以在不影响加工质量的前提下,缩短切削时间。此外,合理调整切削方向和顺序也是路径优化的重要手段。在进行多孔加工时,尽量减少刀具移动和换刀的次数,能够显著提升生产效率。MasterCAM还提供了“仿真”功能,用户可以在实际加工前,通过模拟来预见可能出现的问题,从而进行有效调整。这些功能的灵活运用,能够帮助用户实现最佳的加工路径,提升整体效率。

除了软件内部的优化手段,用户还应关注加工环境的影响因素。工作台的固定、刀具的维护以及冷却液的使用等,都对加工效果有着重要影响。确保工件在加工过程中稳固定位,可以减少振动,从而提高加工精度。定期检查和更换刀具,能够有效避免因刀具磨损而导致的加工问题。同时,合理使用冷却液可以降低切削区域的温度,减少刀具损耗,提高切削性能。在这些方面进行全面优化,能够与MasterCAM中的路径优化相辅相成,进一步提升加工效率。

通过掌握以上技巧,用户在使用MasterCAM时可以更有效地进行钻孔与铣削路径的优化。为了进一步提升技能,建议查阅各类mastercam视频教程,获取更多实用的操作技巧和经验分享。这些资源不仅能够帮助用户更深入地理解MasterCAM的功能,还能提供实际案例分析,促进技术水平的全面提升。通过不断学习和实践,用户可以充分发挥MasterCAM的潜力,实现更高效的加工目标。

在当前竞争激烈的市场环境中,掌握MasterCAM的路径优化技巧显得尤为重要。通过合理的工具选择、灵活的路径规划和良好的加工环境管理,用户可以显著提高加工效率和产品质量。希望本文能够为您在MasterCAM的使用中提供有效的指导和参考,使您在数控加工领域立于不败之地。