在现代制造业中,数控铣削技术广泛应用于各种零部件的加工。MasterCAM作为一种高级的CAD/CAM软件工具,被许多工程师和技工所青睐。通过有效的铣削深度设置,不仅可以提高加工效率,还能确保产品的精度和质量。本文将详细探讨如何在MasterCAM中进行铣削深度的设置,从而帮助用户更好地掌握这一关键技能。

在MasterCAM中,铣削深度的设置涉及多个因素,包括刀具类型、材料特性以及加工要求。首先,选择合适的刀具是基础,因为不同的刀具设计用于处理不同的材料和形状。例如,使用球头铣刀时,需考虑其切削半径对深度的影响。在软件界面中,用户可以轻松选择刀具并查看其参数,以便根据具体加工任务进行调整。此外,材料的硬度和韧性也会影响铣削深度的选择,硬质材料通常需要较小的深度,而软质材料则可以适当加大深度设置。

接下来,深入了解MasterCAM的铣削深度设置界面,能够帮助用户实现精确的加工控制。在“刀具路径”选项中,用户可以找到有关深度设置的详细信息。这里提供了多个参数选项,如切削深度、总深度和分层深度等。切削深度指的是每次铣削时刀具下切的深度,而总深度则是完成整个铣削过程所需达到的深度。分层深度则用于分步加工,尤其适用于较大的铣削任务,可以逐层去除材料,减少刀具负担,提高加工稳定性。通过合理设置这些参数,用户能够优化加工路径,降低生产成本,同时提升加工效率。

除了基本设置外,使用MasterCAM视频教程也是掌握铣削深度设置的重要途径。这些教程通常由经验丰富的工程师录制,涵盖了从初学者到高级用户的多种场景。观看视频教程可以帮助用户直观理解每一项设置的作用和效果,更加清晰地掌握操作步骤。在实际操作中,结合视频中的示范,可以迅速提高动手能力,减少因设置错误导致的加工失误。此外,许多视频还提供了常见问题的解决方案,帮助用户在遇到困难时快速找到答案。

在铣削过程中,监控刀具的状态同样不可忽视。刀具磨损会直接影响加工质量,因此适时调整铣削深度和速度是必要的。MasterCAM提供了实时监控功能,用户可以在加工过程中观察刀具的表现,并根据需要进行调整。这种动态调整不仅能确保加工的精度,还能延长刀具的使用寿命,减少停机时间,提高整体生产效率。

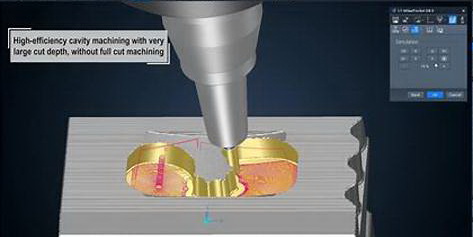

最后,进行铣削深度设置时,充分利用MasterCAM的模拟功能可以预先验证设置的可行性。这一功能允许用户在实际加工前,通过虚拟环境模拟刀具路径和加工效果,及时发现潜在问题并进行调整。这样一来,用户可以大幅降低实际加工中的错误率,从而提升工作效率和产品质量。

通过以上几个方面的介绍,用户可以更加深入地掌握MasterCAM中铣削深度的设置技巧。无论是新手还是有经验的用户,理解并运用这些设置都能为今后的加工工作带来显著的改善。借助MasterCAM的强大功能和资源,用户能够在激烈的市场竞争中立于不败之地。